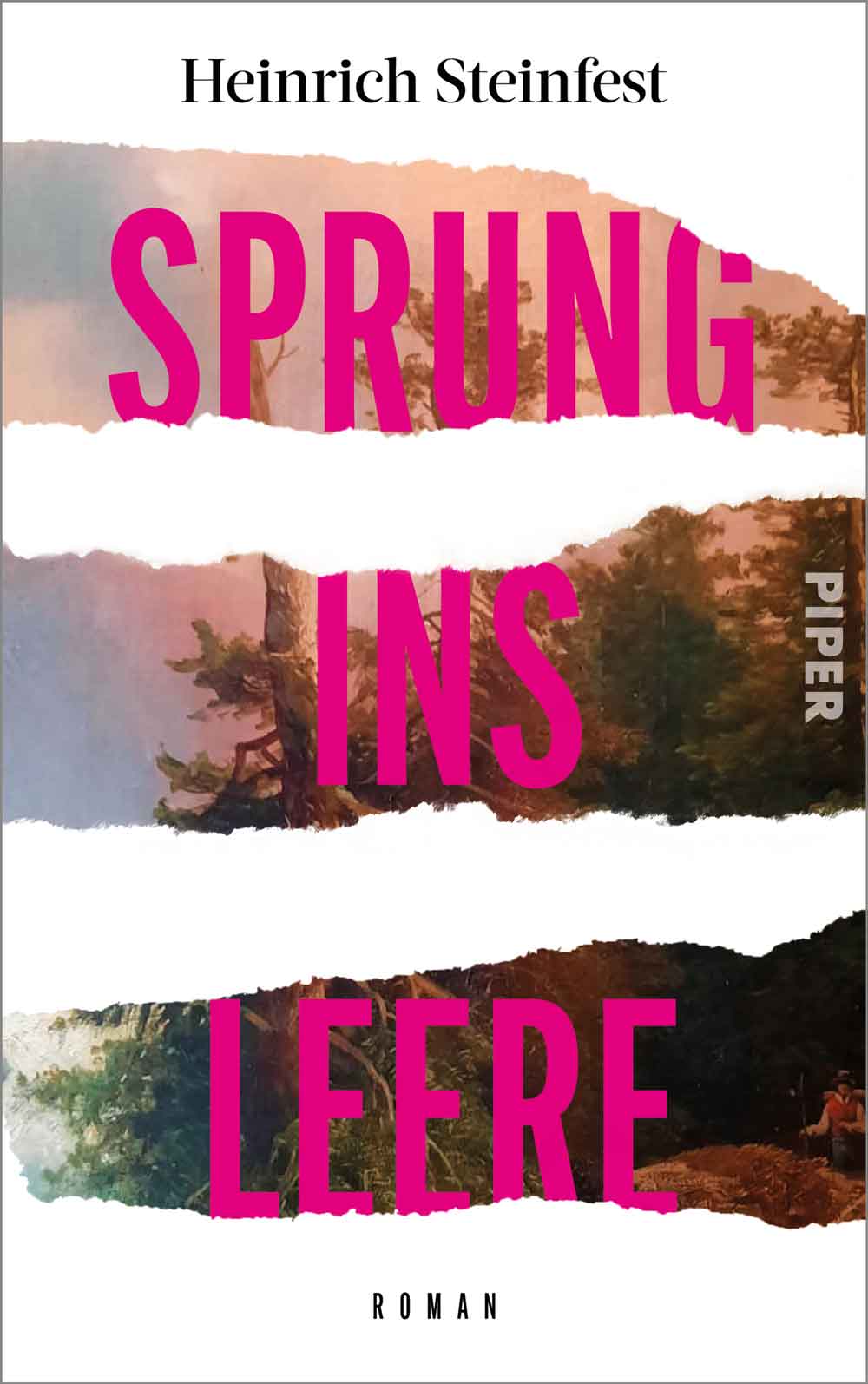

Der elektrische Bus Olli 2.0 fährt mit aus Windform gefertigten Teilen von CRP Technology

Für Olli 2.0, den selbstfahrenden, elektrischen Pendelbus von Local Motors, hat CRP Technology zwei Formteile aus »Windform« hergestellt. Es handelt sich dabei um Ergänzungen des ursprünglichen Modells, durch die die Einzelzulassung für ein Projekt in Europa unterstützt wurde.

Einführung

Olli 2.0, der selbstfahrende Elektrobus des Herstellers von Lösungen für die nachhaltiger Mobilität Local Motors, ist mit Bauteilen aus »Windform« von CRP Technology ausgestattet.

Das Unternehmen in Modena, das sich seit 1996 mit dem professionellen 3D-Druck mit den »Windform«-Verbundmaterialien beschäftigt, wurde von der für den Wirtschaftsraum EMEA zuständigen Leitung von Local Motors kontaktiert, um einige Bauteile herzustellen, die für die Einzelzulassung in Europa erforderlich waren.

Carlo Iacovini, General Manager für den Wirtschaftsraum EMEA von Local Motors, erklärt: »Olli wird an Universitäten, in Industrieparks und Gemeinden auf der ganzen Welt eingesetzt, aber um damit in Europa fahren zu können, brauchten wir einige zusätzliche Komponenten, die bei dem Modell, das die Muttergesellschaft in den Vereinigten Staaten herstellt, nicht vorhanden sind.«

Dazu gehörten der Scheibenwischer (in diesem Fall an der Frontscheibe) und seine Einzelteile.

Herausforderung

»Um Olli mit dem Scheibenwischer auszustatten«, fährt Iacovini fort, »haben wir uns für die Retrofit-Technik, also die Nachrüstung, entschieden, und zwar durch ein doppeltes Aktualisierung- und Integrationsverfahren am Modell 2.0, das vom Engineering Team in Chandler hergestellt wurde. Wir sind also vom ursprünglichen Projekt ausgegangen und haben es an die Anforderungen des Gebiets angepasst, das heißt, wir haben die gesamte Scheibenwischeranlage am Fahrzeug installiert. Diese Schritte (Nachrüstung und Integration) wurden in Italien durchgeführt.«

Es war eine anspruchsvolle Aufgabe, denn der Olli 2.0 hat ein ganz besonderes Design, das sich durch große Fenster in einer einzigartig gestalteten Karosserie auszeichnet.

»Genau aus diesem Grund«, so Iacovini, »konnte das Wischblatt nicht von oben nach unten fahren, sondern musste von unten an der Frontscheibe nach oben fahren: Die technische Abteilung von Local Motors entwarf eine neue vordere Stoßstange mit Halterungen für die Befestigung des Antriebs der Scheibenwischeranlage und des Wasserbehälters.«

Bei der Montage der Scheibenwischer bemerkte das Team von Local Motors jedoch, dass der Antrieb über die abgeänderte Stoßstange herausragte: »Also haben wir uns überlegt«, fährt Iacovini fort, »zwei passende Klappen hinzuzufügen: eine, um den hervorstehenden Teil des Antriebs zu verbergen, die andere, um das Drucksystem des Wasserbehälters vor äußeren Einwirkungen zu schützen.«

Das Team von Local Motors machte sich an die Arbeit, um das Gehäuse des Elektroantriebs von Grund auf neu zu planen.

»Für die Wasserklappe«, erklärt Iacovini, »haben wir das Design einer anderen Abdeckung angepasst, die am Olli 2.0 bereits vorhanden ist, nämlich an der hinteren Stoßstange: Es handelt sich um die Abdeckung für die Ladebuchse.

Auf diese Weise haben wir die gestalterische Einheitlichkeit des Designs beibehalten und die Wasserklappe symmetrisch zur Ladeklappe angeordnet.«

Lösung

Nachdem die erforderlichen Bauteile – die beiden Abdeckungen des Scheibenwischersystem (Abdeckung für den Antrieb und Klappe für den Wasserbehälter) – feststanden, wandte sich Local Motors an CRP Technology für deren Fertigung: »Wir wollten mit einem europäischen Unternehmen zusammenarbeiten«, erklärt Iacovini, »also haben wir uns an CRP Technology gewandt, ein Unternehmen, das ich seit langem kenne und mit dem ich schon an wichtigen Projekten gearbeitet habe.

CRP damit zu beauftragen, war eine gute Entscheidung: Die Einzigartigkeit der »Windform«-Materialien in Bezug auf Qualität und Robustheit sowie die Fähigkeit, die erforderlichen Leistungen zu garantieren, ermöglichten es uns zusammen mit der Professionalität und den Fähigkeiten des Fachpersonals von CRP, in kurzer Zeit optimale Ergebnisse zu erzielen.«

Nach sorgfältiger Prüfung der Projektentwürfe entschieden sich die Experten von CRP Technology für die Herstellung der Bauteile mit dem professionellen 3D-Druck-/Powder Bed Fusion-Verfahren von faserverstärkten Polymerverbundmaterialien (auch bekannt als selektives Lasersintern) und zwei Materialien aus der Baureihe »Windform« Top Line …

- »Windform« XT 2.0, der kohlenstofffaserverstärkte Verbundwerkstoff auf Polyamidbasis, für die Abdeckung des Elektroantriebs (ein Bauteil mit hauptsächlich ästhetischem, aber auch funktionalem Zweck, das in der Lage ist, die Hin- und Herbewegung des Wischblatts aufzufangen/zu unterstützen)

- »Windform« LX 3.0, der glasfaserverstärkte Verbundwerkstoff auf Polyamidbasis für die Klappe des Wasserbehälters (ein Bauteil mit hauptsächlich funktionalem und teilweise ästhetischem Zweck, nach den Änderungen an der Stoßstange)

Das Ergebnis

Komponente 1, Abdeckung des Elektroantriebs

Das Ergebnis ist ein rechteckiges Bauteil aus »Windform« XT 2.0, eine Art schräg herausragendes Viereck, das eine Öffnung für das Ausfahren des Wischblatts und eine kleinere für den Wasserschlauch aufweist.

Die Hauptfunktion des Bauteils war die Ästhetik, aber wegen seiner Position (neben dem Antrieb) musste das Bauteil folgende Merkmale aufweisen: die elektromagnetische Kompatibilität gewährleisten, der Hin- und Herbewegung des Wischblatts standhalten, die Beanspruchungen und Vibrationen auf der Straße aushalten und die elektrische Baugruppe vor äußeren Einwirkungen schützen. Aus diesem Grund musste es aus einem Material bestehen, das Steifigkeit und Robustheit bietet, aber auch sehr leicht ist, um eine präzise, zuverlässige und dauerhafte Anwendung zu gewährleisten. Die Wahl fiel daher auf »Windform« XT 2.0, das Spitzenmaterial der Baureihe Top Line in Bezug auf die mechanischen Eigenschaften, das sich perfekt für funktionale Anwendungen eignet.

Komponente 2, Abdeckung des Wasserbehälters

Das Bauteil 2 aus »Windform« LX 3.0 besteht aus einem rechteckigen Rahmen und einer Klappe mit Magneten für den Zugang zum Wasserbehälter. Der Hauptzweck bestand darin, einen schnellen Zugang zum hinten platzierten Wasserbehälter zu gewährleisten, ihn vor äußeren Einwirkungen zu schützen und den Beanspruchungen und Vibrationen der Straße standzuhalten. Ferner mussten auch die Details sorgfältig ausgearbeitet sein. Das Bauteil musste daher aus einem Material hergestellt werden, das Zuverlässigkeit und gute Widerstandsfähigkeit garantiert und außerdem auch gut aussieht: »Windform« LX 3.0 wurde aufgrund seiner hervorragenden allgemeinen Eigenschaften und seiner umfangreichen Einsatzmöglichkeiten ausgewählt.

Nach der Herstellung der Bauteile wurden von CRP Technology die Endkontrollen und die Lieferung vorgenommen.

Ein Lieferant von Local Motors hat die Bauteile am Olli eingebaut, ohne dass bei der Montage und Befestigung Probleme auftraten.

Local Motors führte danach im Freifeldraum elektromagnetische Tests am Olli durch, die den gesamten Scheibenwischer betrafen und sehr gute Ergebnisse lieferten. Es gab nichts auszusetzen an den Bauteilen aus »Windform«.

Gütsel RSS Feed

Gütsel RSS Feed